真的特別無語,也許是我的敘述方法比較詼諧幽默,但是后臺計算抓取成搞笑是不是就有點過分了。

唉,可惜了,個人覺得這篇文章還是很實用的。

發動機是汽車的心臟,氣缸體、氣缸蓋、曲軸和凸輪軸等4C件作為其核心部件,其質量直接 關系著發動機的性能。

在4C件制造中,腔室積屑、加工變形和切削液后處理成本等問題一直是發動機關鍵零部件制造的難處理問題,制約著產品交付質量的提升和產品制造成本的降低。

針對這些問題我們特意總結了一些解決方案,現在拿出來和大家分享討論。

倒立磨技術

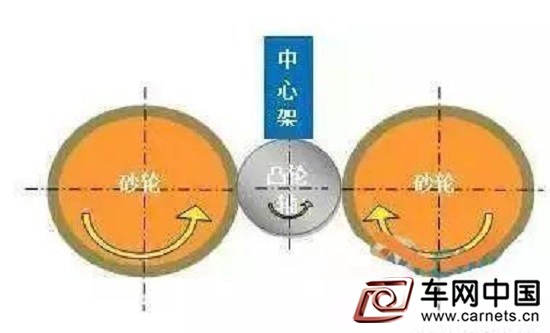

即砂輪主軸垂直于底面,工件在機床內豎直放置,兩個砂輪主軸驅動兩片CBN砂輪從工件兩側進行對立式磨削,技術原理如圖1所示。

圖1 對磨技術示意圖

倒立磨技術加工凸輪軸具有以下3個優點:

1. 加工時工件呈豎直狀態,將臥式加工中阻礙加工的工件重力轉變為有用的頂尖頂緊力,避免了工件自身重力導致的產品變形,提高了凸輪軸磨削精度的保證能力。

2. 雙磨削主軸以工件為軸線對稱分布,雙磨削主軸法向力相互抵消,使工件徑向受力平衡,通過中心架平衡掉法向磨削力,從而實現了凸輪軸磨削時的受力平衡,解決了凸輪軸加工中磨削力導致的產品變形。

3. CBN高效磨削技術,可以提高效率。磨削中采用了高強度、長壽命的CBN砂輪,而且磨削時2片CBN砂輪同時工作,使磨削效率大幅提升。

柔性清洗工藝

該工藝充分利用了加工中心的柔性和加工中心內冷系統的高壓特性,通過優化加工中心刀具內冷孔的結構,

在加工中利用從機床主軸中噴射出的用于冷卻主軸和刀具的高壓內冷切削液,將高達5MPa的高壓內冷水沖擊到加工部位,起到了很好的輔助斷屑效果;

柔性清洗工藝的突出優點主要有4點:

1. 清洗壓力高。壓力清洗的噴射力與噴嘴出口壓力開方成正比。機床內冷壓強為5MPa,傳統壓力清洗機壓強為1.5MPa,

2. 柔性高。加工中心可實現5軸聯動,能夠實現多角度、無死角的清洗,可有效地解決異型曲面殘屑的問題。

3. 定向性好。刀具內冷孔直徑為Φ1.5mm,孔徑小,有利于提高清洗射速及水柱定向性,不容易散射。

4. 成本低。將清洗與加工時間重合,大幅提高了設備利用率。

模擬缸蓋技術

發動機裝配中,在完成缸體與缸蓋裝配后,缸孔受到來自缸蓋的擠壓力,產生變形,引起缸孔與活塞間的摩擦力增大,影響發動機的性能、壽命。

在缸體精加工前,裝配硬化的模擬缸蓋后進行缸孔的精加工、超精加工,可以減小整機裝配后缸孔的變形,這種裝配模擬缸蓋后加工的技術即為模擬缸蓋技術。

缸體裝配模擬缸蓋后進行精加工,提前考慮了缸體、缸蓋裝配后產生的變形,有效地保證了裝配后產品的質量。

通過對裝配真實缸蓋和裝配模擬缸蓋后的形變分析對比,可以發現,裝配模擬缸蓋后的變形趨勢與裝配真實缸蓋時的變形趨勢相同,形變量的差異較小,可以采用模擬缸蓋代替真實缸蓋進行缸孔的精加工、超精加工。

在裝配模擬缸蓋的情況下將缸孔加工到產品性能所需的參數要求,在拆除模擬缸蓋后,缸孔會出現變形,但在總裝線裝配真實缸蓋后,缸孔恢復到模擬缸蓋擰緊時的應力狀態,從而保證了裝配后的各項精度。

MQL技術

MQL技術,即氣液混合微量潤滑技術,是一種新型的切削潤滑技術。將適量的MQL油與壓縮空氣混合后通過刀具內冷孔噴射到加工面上,起到冷卻、潤滑和清理切屑的作用。

目前該技術已經在曲軸加工領域全面應用,并在缸體、缸蓋加工中進行推廣應用的驗證。

MQL技術作為一種綠色的準干式加工技術,具有如下3點優勢:

1. 改善刀具切削條件,抑制及降低加工過程中產生的切削熱,提高了刀具壽命。

2. 加工中無需更換MQL油,只需定期添加,無廢水排放,油霧經設備凈化處理后直接排放,有效的避免了工業生產對環境的污染。

3. 微量的MQL油代替了切削液,降低了輔料消耗和切削液的后處理成本。

機群布置工藝

機群布置的核心理念是工藝為主,布置適應工藝,以最少的工序數量加工出產品,多臺相同設備完成一道工序加工。機群布置工藝形式如圖3所示。

機群布置工藝的優點:工序集中最大化,產品裝夾次數最少化,利于保證產品加工精度;輔助時間所占比重小,設備利用率最高;一臺設備故障僅影響生產 線少量產能,整線開動率高。

其缺點:產品加工一致性差;不便于產品質量追溯;物流不暢;通常輔以桁架機械手來滿足質量追溯及物流需求。

機群布置工藝多在生產綱領較大的全自動生產線中采用。